Neue Nationalgalerie Berlin: Laufen rekonstruiert Keramik-Waschtische

Die Neue Nationalgalerie Berlin ist nach fast sechsjähriger Bauzeit saniert und als Ikone der Moderne wieder bereit für den Kulturbetrieb. Teil der aufwändigen Neugestaltung durch David Chipperfield Architects waren auch die Publikumstoiletten. Laufen fertigte dafür zwölf Rekonstruktionen der originalen Keramikwaschtische an – exakt so, wie sie Mies van der Rohe in den 1960er-Jahren für seinen Entwurf gewählt hatte.

Seit 1968 ist die Neue Nationalgalerie ein Tempel für die bildende Kunst des 20. Jahrhunderts mit internationaler Ausstrahlung. Das Bauwerk gilt als Ikone der Klassischen Moderne und ist das einzige Bauprojekt, das Ludwig Mies van der Rohe (1886-1969) nach dem Zweiten Weltkrieg in Deutschland realisierte.

Der quadratische Pavillon aus Stahl und Glas gliedert sich in eine monumentale, stützenlose Haupthalle für Wechselausstellungen, über der ein gewaltiges Kassettendach aus Stahl zu schweben scheint. Sie verkörpert Mies van der Rohes’ Idee eines nutzungsvariablen Universalraums, der in seiner Funktion architektonisch nicht festgelegt ist.

Die Sanierung dieses Architekturdenkmals nahm über fünf Jahre in Anspruch und wurde vom Berliner Büro von David Chipperfield Architects geleitet. Dem Team gelang es, das denkmalgeschützte Gebäude in akribischer Detailarbeit zu restaurieren und dabei die visuelle Einheit des Gebäudes zu bewahren. Ziel war es, so viel historische Bausubstanz wie möglich zu erhalten und nur wo absolut nötig, auf moderne Lösungen oder Replikate zurückzugreifen.

Zwölf Waschtisch-Nachbildungen waren nötig

Ein Bereich, in dem die ursprüngliche Ausstattung nicht weiterverwendet werden konnte, waren die Sanitärräume. Die Publikumstoiletten für Damen und Herren im Untergeschoss mussten aus hygienischen und ästhetischen Gründen grundsaniert werden.

Die Räume bestehen jeweils aus einem Vorraum, an den sich ein Waschraum und der eigentliche Toilettenraum anschließen. In den Waschräumen befinden sich jeweils sechs prägnante Keramikbecken, die seit langem nicht mehr gefertigt werden. Auf der Suche nach einem Hersteller, der die Original-Modelle exakt nachbilden kann, trat David Chipperfield Architects an Laufen heran.

Der Schweizer Badspezialist hatte bereits die acht Keramik-Waschtische in Mies van der Rohes Villa Tugendhat in Brünn reproduziert und nahm daher auch diese neue Herausforderung an. Die Design-Marke engagiert sich seit vielen Jahren intensiv in den Bereichen Kunst, Kultur und Architektur und hat Erfahrungen in der Herstellung individueller und maßgefertigter Badelemente.

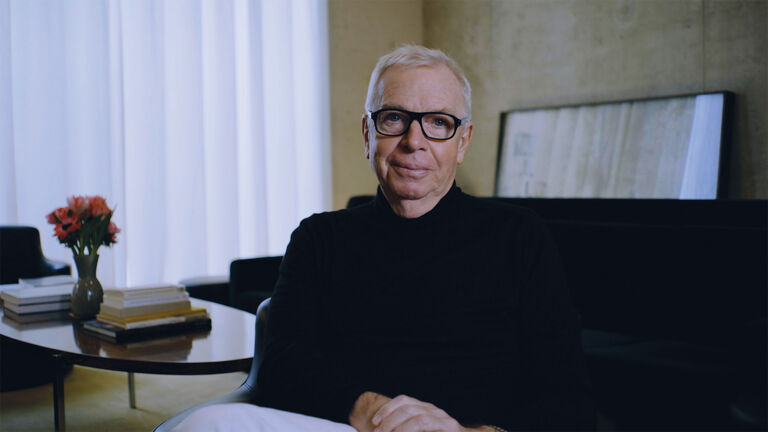

„Als David Chipperfield Architects 2015 auf uns zukam, war es eine Ehrensache für uns, die Restaurierung dieses Architektur- und Kulturdenkmals mit unserer Expertise und unseren technischen Möglichkeiten zu unterstützen“, sagt Alain Reymond, Head of Designmanagement bei Laufen. Das Unternehmen greift dabei auf seine traditionsreiche Keramik-Manufaktur im österreichischen Gmunden zurück, die darauf spezialisiert ist, Keramiken in Kleinserien oder übergroße Sonderanfertigungen im Handgussverfahren herzustellen.

Komplexe Berechnungen sind die eigentlichen Herausforderungen

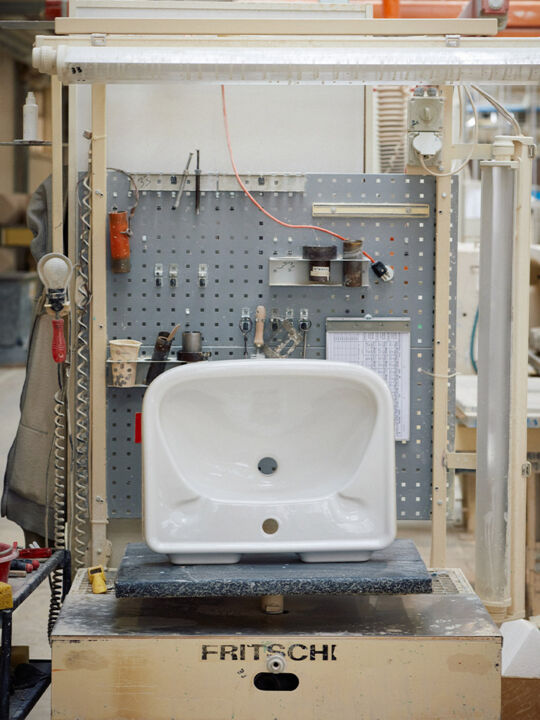

Für die Nachbildung bekam Laufen eines der Waschbecken aus der Neuen Nationalgalerie als Muster gestellt. Dieses Original wurde gescannt, in ein 3D-Konstruktionsmodell umgewandelt und nach hochkomplexen Berechnungen in zwei Gipsblöcke gefräst, um neue Formhälften zu erhalten.

Die Berechnungen sind die eigentliche Herausforderung, denn um einen Waschtisch in exakt der gleichen Größe und Form herzustellen, genügt es nicht, einen einfachen Abguss in gleicher Größe von einem Muster abzunehmen. Die Keramikmasse, „Schlicker“ genannt, besteht nämlich nicht nur aus den natürlichen Materialien Ton, Kaolin, Feldspat und Quarzsand, sondern enthält auch viel Wasser. Beim Trocknen und beim über 20-stündigen Brand der Keramik-Rohlinge im rund 1.200 °C heißen Tunnelofen wird der Keramikmasse dieses Wasser komplett entzogen, was zur sogenannten „Schwindung“ führt.

Dadurch schrumpft das Werkstück, der Profi sagt „Stücken“ dazu, um bis zu zwölf Prozent – zum Leidwesen jedes Keramikers allerdings völlig ungleichmäßig und an den unterschiedlichsten Stellen. Diese Verformungen und Masseverluste müssen vorab bei der Herstellung der Form berücksichtigt werden, wofür neben computergestützten Berechnungen auch viel praxisnahe Erfahrung nötig sind.

Die Glasur: Handwerkliche Spitzenleistung

Fingerspitzengefühl und präzise Handarbeit waren auch bei der Glasur der Waschtische notwendig, denn bei Kleinserien, seltenen Farben oder komplexen Formen kann das kein Roboter leisten. Die weniger als ein Millimeter dicke und matte Glasur wurde daher von Hand aufgetragen und verwandelte sich im Brennofen dann in jene glasige Schicht, die den Waschtisch so hygienisch macht und vor Schäden schützt.

„Die Waschtische sind jetzt wie ein Original, an dem die Jahre spurlos vorübergegangen sind. Unsere Keramikspezialisten in Gmunden haben hervorragende Arbeit bei der Rekonstruktion geleistet“, sagt Alain Reymond, „die Besucher der Neuen Nationalgalerie erleben die Waschtische heute exakt so, wie sie Ludwig Mies seinerzeit bei der Bauabnahme gesehen hätte.“